在物流过程中,木箱制作材料的选择需综合货物的物理特性、防护需求及运输存储环境,选择适当的木箱材料,如松木、硬木或胶合板等。核心决策要素如下:

一、按货物特性匹配材质

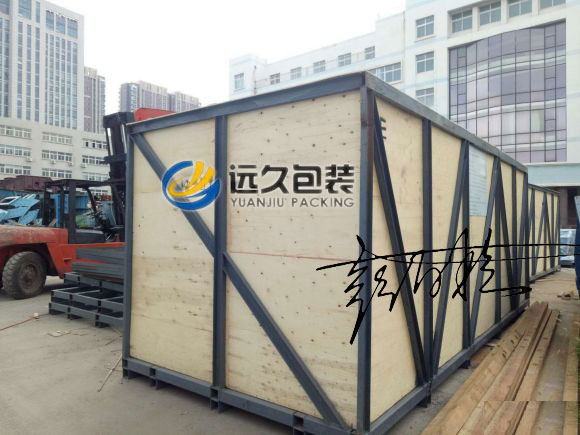

◆ 重量与承重需求:重型设备(>1吨):选用实木(如杉木、榆木)或钢带加固木箱,静态承重需达1.5吨以上。轻量货物(<200kg):胶合板箱(厚度10–20mm)即可满足,成本降低40%。

◆ 易损性防护:精密仪器/易碎品:内衬泡沫或气泡膜,箱体采用榫接结构减少运输震动。防潮要求:优先选用防水胶合板或经熏蒸处理的实木(含水率≤20%)。

◆ 特殊属性适配:化学品推荐金属包边木箱,设计内壁涂防腐涂层,防泄漏密封结构;◆ 食品/医药推荐无菌胶合板,设计符合FDA标准,表面光滑无孔隙。

二、运输环境驱动选材

◆ 温湿度影响:冷链运输(-25℃以下):禁用普通松木(低温承重下降37%),改用防冻处理胶合板或HDPE塑料复合箱。

◆ 高湿环境:木材需经防腐防虫处理(如加压浸渍),缝隙用防水胶填充。

◆ 运输方式差异:海运:严格执行ISPM 15标准,箱体加贴IPPC熏蒸标识。空运:轻量化设计(如框架式木箱),减少自重占比。

◆ 堆码与搬运要求:自动化仓库:箱底嵌入标准托盘卡脚(高度100–150mm),兼容叉车操作。多层堆叠:箱体四角加装金属护角,提升抗压强度。

三、合规与成本优化

◆ 国际标准合规:出口包装需符合GB/T 12464-2016(内装物<200kg)或目标国法规(如欧盟禁用未处理木材接触食品)。

◆ 降本策略:区域性运输:选用本地速生木材(如杨木)降低采购成本。循环使用场景:采用钢扣连接式箱体,支持快速拆装复用。

◆ 典型案例:某汽车零部件企业运输精密组件,选用榫接榆木箱+EVA防震内衬,运输破损率从5%降至0.3%;冷链药品采用胶合板无菌箱,通过GSP认证且成本较不锈钢低60%。

◆ 决策优先级:货物安全>环境适应性>合规性>成本,而且循环使用的木箱应定期进行强度和耐用性的检测,特殊场景可定制混合材质方案(如木框架+金属底板)。

服务热线:021-5777-2922

服务热线:021-5777-2922

地址:松江区叶榭镇富荣工业园叶车路17号

地址:松江区叶榭镇富荣工业园叶车路17号

客服

客服