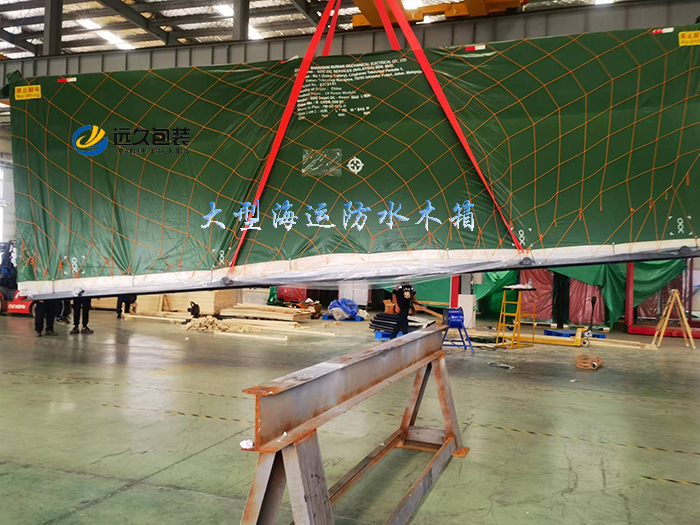

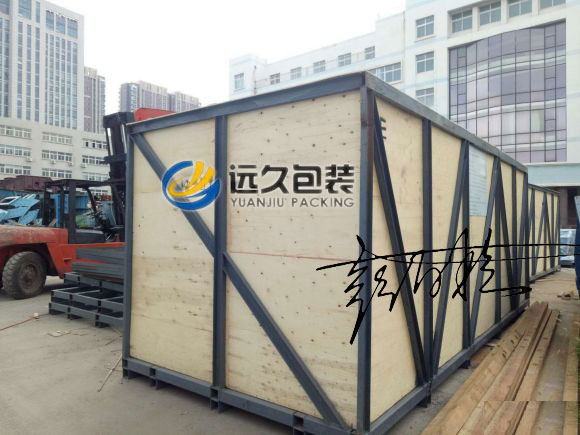

不论是哪种方式的包装,均须根据货物的长度、重量和重心情况合理设计起吊位置,并标明起吊点。单件重量超过150KG 且在10 吨以下的设备,包装物顶部应设置吊孔,底部必须留有铲孔,以适应不同方式的装卸作业。而出口木箱、托盘的起吊位置及上部适当位置须根据货物的重量加装相应规格的护角铁板,以增加强度。

出口木箱起吊位置的设计涉及多个方面的考虑和因素。通过合理的设计和优化,可以确保木箱在起吊过程中的安全性、稳定性和便利性,为出口货物的顺利运输提供保障。下面是出口木箱起吊位置的设计需要考虑的内容。

◆ 承载能力分析:在设计出口木箱的起吊位置时,首要考虑的是木箱的承载能力。这包括木箱本身的结构强度以及所装货物的重量分布。通过计算木箱在不同位置的承重能力,可以确定起吊点的最大负载限制,从而确保在起吊过程中木箱不会发生破裂或变形。

◆ 起吊点位置确定:起吊点的位置应根据木箱的尺寸、形状以及货物的分布情况来确定。通常,起吊点应位于木箱的重心上方,以确保起吊时的平衡性和稳定性。同时,起吊点的位置还应方便操作人员进行吊装作业。

◆ 安全系数考虑:为了确保起吊过程的安全性,应在设计中考虑一定的安全系数。这包括选择适当的材料强度、增加连接部位的固定措施以及设置必要的安全装置等。安全系数的选取应根据具体情况和相关标准进行。

◆ 平衡性检验:在设计完成后,应对木箱进行平衡性检验。通过在不同位置和不同角度下进行起吊测试,检查木箱是否保持平衡和稳定。如果发现平衡性问题,应及时调整起吊点位置或优化结构设计。

◆ 材质选择建议:木箱材质的选择对起吊位置的设计也有重要影响。应根据货物的性质、运输距离和目的国的要求等因素选择合适的木材种类和等级。同时,还应注意木材的防腐、防虫等处理措施,以确保木箱在运输过程中的耐用性和安全性。

◆ 实际操作便利性:在设计起吊位置时,还应考虑实际操作的便利性。例如,起吊点的位置应便于吊装设备的接近和操作,减少吊装作业的时间和成本。此外,还应考虑操作人员的安全和舒适性,避免设计过于复杂或难以操作的起吊位置。

◆ 结构设计优化:出口木箱的结构设计要能承受运输过程中的外部冲击和振动,在满足承载能力和起吊位置要求的前提下,应对木箱的结构进行优化设计。通过合理的结构设计,可以提高木箱的整体强度和稳定性,减少在起吊过程中可能出现的应力集中或变形等问题。

◆ 后期维护考虑:最后,在设计起吊位置时还应考虑后期的维护问题。例如,定期对起吊部位进行检查和维护,及时发现和处理潜在的安全隐患。同时,还应提供必要的维护指南和操作说明,以方便操作人员进行日常的维护和保养工作,补充一点,各种方式的包装均须标注重心点。

服务热线:021-5777-2922

服务热线:021-5777-2922

地址:松江区叶榭镇富荣工业园叶车路17号

地址:松江区叶榭镇富荣工业园叶车路17号

客服

客服